1、摩尔折射率:37.17

2、摩尔体积(cm3/mol):115.3

3、等张比容(90.2K):272.2

4、表面张力(dyne/cm):30.9

5、介电常数:2.35

6、极化率(10-24cm3):14.73 [1]

折射率:1.5467

饱和蒸气压:0.7kPa(20℃) [2]

溶解性:不溶于水,溶于乙醇及乙醚。

燃烧热:-4376.9 kJ/mol [2]

临界温度:369℃ [2]

临界压力:3.81MPa [2]

溶解性:0.3 g/L(20℃) [3]

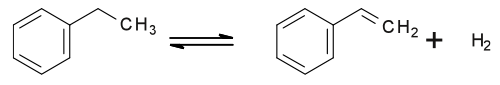

乙苯催化脱氢法

乙苯在催化剂作用下,达到550~600℃时脱氢生成苯乙烯:

乙苯脱氢是一个可逆吸热增分子反应,加热减压有利于反应向生成苯乙烯方向进行。工业上采用的方法是在进料中掺入大量高温水蒸气,以降低烃分压,并提供反应所需的部分热量,水蒸气与烃的摩尔比(简称水比)视反应器类型的不同而异,范围约在6~14之间。

①催化剂

早期采用的有美国加利福尼亚标准油公司的镁系催化剂和德国法本公司的锌系催化剂。第二次世界大战后,广泛采用美国壳牌石油公司开发的以氧化铁为主要成分的催化剂(Fe2O3 : K2O : Cr2O3=87:10:3),乙苯转化率约60%,选择性约87%。1978年,又出现了一种加有多种助催化剂的铁系催化剂,苯乙烯选择性可达95%,加入的助催化剂多为碱金属或碱土金属,如钾、钒、钼、钨、铈、铬等。80年代工业上仍在继续努力开发适用于低水比的催化剂,以节约能耗。

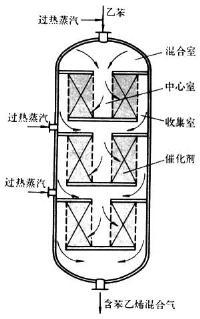

②反应器

乙苯脱氢反应器有等温和绝热两种。等温反应器为列管式,已很少采用。使用绝热反应器时,反应所需的热量由提高进料温度(610~660℃)和加大水比(≈14)而带入。但温度过高将引起乙苯的热裂解,通常采用径向反应器,以减小气体通过催化剂层的温度降、压力降,并分段引入过热蒸汽,使轴向温度分布均匀。

③工艺流程

包括乙苯脱氢和苯乙烯精馏分离两部分。乙苯在反应器内转化率约在35%~40%,脱氢液约含乙苯55%~60%,苯乙烯35%~40%以及少量苯、甲苯及焦油等。用精馏方法可分出苯乙烯成品。由于乙苯和苯乙烯的沸点比较接近,分离时所需塔板数较多,而苯乙烯在较高温度下又极易聚合。为了减少聚合反应的发生,除加对苯二酚或硫等阻聚剂外,尚需采用减压操作,并使用塔板效率高、阻力小的新型塔器或新型高效填充塔,使塔釜温度不超过90℃。 [4]

技术***为成熟、***具发展的负压绝热脱氢工艺为 Lummus 技术和 Fina 技术。

(1)Lummus 技术:Lummus 的 CLASSIC SM 技术,通过过热水蒸气为热载体,采用具有级间二次加热的两级串联负压径向固定床反应器。第一反应器进口设有静态混合器,第二反应器内部设置中间换热器,用高温水蒸气同反应物料间接换热补充热量。设有一组三级组合式低压降卧式换热器,回收反应器流出物料的热量并发生蒸汽。脱氢反应温度 620~640 ℃,脱氢反应压力 40~56 kPa。 脱氢液分离为四塔流程,分别为(苯+甲苯+乙 苯)/苯乙烯塔、(苯+甲苯)/乙苯塔、苯/甲苯塔、 苯乙烯精馏塔。苯乙烯经历两次加热过程,乙苯、 苯乙烯分离塔塔顶操作压力为 24 kPa,塔釜温度为 106 ℃。

(2)Fina 技术:ATOFINA 技术以过热蒸汽为热载体,采用具有级间二次加热的两级串联负压径向固定床反应器。 二台反应器之间设外置式中间换热器,补充热量。 设有一组三级组合式立式换热器,回收反应器流出物料的热量并发生蒸汽及蒸发乙苯。脱氢反应温度 615~635 ℃,脱氢反应压力 43~68 kPa。 脱氢液分离为四塔流程,分别为(苯+甲苯)/ (乙苯+苯乙烯)塔、乙苯/苯乙烯塔、苯/甲苯塔(该塔并入苯烃化工段)、苯乙烯精馏塔。苯乙烯经历三次塔釜加热过程,乙苯、苯乙烯分离塔塔顶操作压力为 10.7 kPa,塔釜温度为 89 ℃。

(3)国内技术:中国的苯乙烯工业起始于 20 世纪 60 年代,在 80 年代主要已引进国外苯乙烯装置来发展自身规 模,90 年代华东理工大学开发了乙苯负压脱氢反应器采用轴径向反应器技术和气-气快速混合两大关键技术。近年国内苯乙烯技术取得了较大的突破,开发成功了新型大型化反应器以及高温管线的工程处理,形成了独特的技术特色,主要技术指标完全形成国内领先水平,形成了自主知识产权。先后在抚顺石化公司 30 kt/a、兰州石化公司 60 kt/a、大连石化公司 100 kt/a 规模的二段绝热中间再热式负压脱氢装置和抚顺石化公司 60 kt/a 的三段绝热中间再热式乙苯负压脱氢装置、江苏双良公司 150 kt/a、江苏东昊公司 150 kt/a、齐鲁石化公司 200 kt/a 的苯乙烯装置中获得成功。具有良好的工业应用前景。

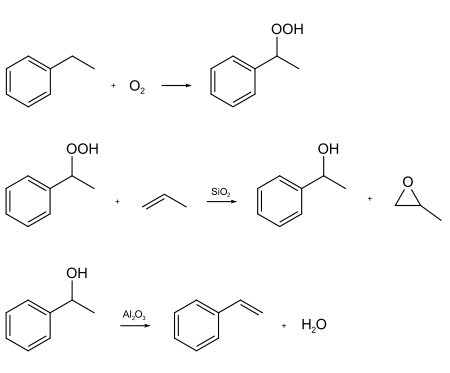

乙苯共氧化法

苯乙烯也通过POSM法进行商业化生产,以乙苯和丙烯为原料,得到苯乙烯和环氧丙烷。在该生产路线中,乙苯被氧气氧化生成乙苯的过氧化物,之后,该过氧化物被用来氧化丙烯,得到1-苯乙醇和环氧丙烷。***终,1-苯乙醇脱水后就可以得到苯乙烯。

此法的特点是生产每吨苯乙烯的同时,可联产0.4t环氧丙烷。它既不需脱氢法那样的高温,又可避免氯醇法生产环氧丙烷的污染问题。但反应复杂、副产物多、工艺过程长,乙苯单耗较脱氢法高。 [5]

(1)乙苯氧化脱氢技术,其优势是:以反应热代替中间换热而使得工艺耗能降低;减少乙苯返回量,提高装置产能;装置整体改造容易、投入不高; 减少副反应的生成;苯乙烯选择性不变的前提下,乙苯转化率提高等。其缺点是:氢与反应物混合后浓度需控制在爆炸极限以内,使得工艺把控严格;同时过量的氧气又会是使得催化剂选择性下降;高的乙苯转化率也会伴随着副产物的增多。总体来说此项工艺在装置扩能中发挥更大作用。

(2)乙苯共氧化法,其优势在于:此工艺可以在生产苯乙烯产品的同时得到环氧丙烷;工艺可降低反应温度,节约生产能耗,同时也满足了环境友好型工业的要求。但这项工艺缺点也是明显的:工艺流程和反应相对繁长;一次性投入大等:苯乙烯现状及工艺技术成本相对偏高;产物中副产物多导致苯乙烯的收率不高;相比于乙苯脱氢技术,各项消耗都比较大。综合考虑环保因素和此工艺联产环氧丙烷适宜建大规模生产装置,乙苯氧化脱氢技术在建设环境友好型工业中有其自身特有的发展空间。

(3)乙苯绝热脱氢工艺,其优势是苯乙烯的产量高。其缺点是反应温度高,且蒸汽消耗大。但总体是较好的生产工艺手段,适用广泛。

苯乙烯中主要的阻聚剂是对苯二酚,可以通过减压蒸馏除去。先用10% NaOH洗一到两次,再用水洗直至检测到水为中性,用无水硫酸镁干燥一夜,过滤以后再减压蒸馏。用水泵一直抽,温度大约为68-70度。纯的苯乙烯是无色液体,如果聚了会变成淡黄色,并且液体黏度也会变大,所以需要低温保存。 [6]

健康危害:对眼和上呼吸道粘膜有刺激和麻醉作用。急性中毒:高浓度时,立即引起眼及上呼吸道粘膜的刺激,出现眼痛、流泪、流涕、喷嚏、咽痛、咳嗽等,继之头痛、头晕、恶心、呕吐、全身乏力等;严重者可有眩晕、步态蹒跚。眼部受苯乙烯液体污染时,可致灼伤。慢性影响:常见神经衰弱综合症,有头痛、乏力、恶心、食欲减退、腹胀、忧郁、健忘、指颤等。对呼吸道有刺激作用,长期接触有时引起阻塞性肺部病变。皮肤粗糙、皲裂和增厚。

环境危害:对环境有严重危害,对水体、土壤和大气可造成污染。

燃爆危险:本品易燃,为可疑致癌物,具刺激性。

皮肤接触:脱去污染的衣着,用肥皂水和清水彻底冲洗皮肤。

眼睛接触:立即提起眼睑,用大量流动清水或生理盐水彻底冲洗至少15分钟。就医。

吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。如呼吸停止,立即进行人工呼吸。就医。

食入:饮足量温水,催吐。就医。

危险特性:其蒸气与空气可形成爆炸性混合物,遇明火、高热或与氧化剂接触,有引起燃烧爆炸的危险。遇酸性催化剂如路易斯催化剂、齐格勒催化剂、硫酸、氯化铁、氯化铝等都能产生猛烈聚合,放出大量热量。其蒸气比空气重,能在较低处扩散到相当远的地方,遇火源会着火回燃。

有害燃烧产物:一氧化碳、二氧化碳。

灭火方法:尽可能将容器从火场移至空旷处。喷水保持火场容器冷却,直至灭火结束。灭火剂:泡沫、干粉、二氧化碳、砂土。用水灭火无效。遇大火,消防人员须在有防护掩蔽处操作。

应急处理:迅速撤离泄漏污染区人员至安全区,并进行隔离,严格限制出入。切断火源。建议应急处理人员戴自给正压式呼吸器,穿防毒服。尽可能切断泄漏源。防止流入下水道、排洪沟等限制性空间。

小量泄漏:用活性炭或其它惰性材料吸收。也可以用不燃性分散剂制成的乳液刷洗,洗液稀释后放入废水系统。

大量泄漏:构筑围堤或挖坑收容。用泡沫覆盖,降低蒸气灾害。用防爆泵转移至槽车或专用收集器内,回收或运至废物处理场所处置。

密闭操作,加强通风。操作人员必须经过专门培训,严格遵守操作规程。建议操作人员佩戴过滤式防毒面具(半面罩),戴化学安全防护眼镜,穿防毒物渗透工作服,戴橡胶耐油手套。远离火种、热源,工作场所严禁吸烟。使用防爆型的通风系统和设备。防止蒸气泄漏到工作场所空气中。避免与氧化剂、酸类接触。灌装时应控制流速,且有接地装置,防止静电积聚。搬运时要轻装轻卸,防止包装及容器损坏。配备相应品种和数量的消防器材及泄漏应急处理设备。倒空的容器可能残留有害物。

通常商品加有阻聚剂。储存于阴凉、通风的库房。远离火种、热源。库温不宜超过30℃。包装要求密封,不可与空气接触。应与氧化剂、酸类分开存放,切忌混储。不宜大量储存或久存。采用防爆型照明、通风设施。禁止使用易产生火花的机械设备和工具。储区应备有泄漏应急处理设备和合适的收容材料。

职业接触限值

中国PC-TWA(mg/m3): 50;PC-STEL(mg/m3): 100

前苏联MAC(mg/m3): 5

TLVTN: OSHA 100ppm;ACGIH 50ppm,213mg/m3[皮]

TLVWN: ACGIH 100ppm,426mg/m3[皮]

监测方法:气相色谱法

工程控制:生产过程密闭,加强通风。

呼吸系统防护:空气中浓度超标时,建议佩戴过滤式防毒面具(半面罩)。紧急事态抢救或撤离时,建议佩戴隔离式呼吸器。

眼睛防护:一般不需要特殊防护,高浓度接触时可戴化学安全防护眼镜。

身体防护:穿防毒物渗透工作服。

手防护:戴橡胶耐油手套。

其他防护:工作现场禁止吸烟、进食和饮水。工作完毕,淋浴更衣。保持良好的卫生习惯。

1.中华人民共和国国家职业卫生标准GBZ2.1-2007 工作场所有害因素职业接触限值化学有害因素

苯乙烯的时间加权平均容许浓度PC-TWA 50mg/m3 ,短时间接触容许浓度PC-SETL 100mg/m3。

2.中华人民共和国国家标准恶臭污染物排放标准GB14554-93

恶臭污染物厂界标准值是对无组织排放源的限值,1994年6月1日起立项的新、扩、改建设项目及其建成后投产的企业执行二级、三级标准中相应的标准值。

苯乙烯(mg/m3)一级 3;二级 新扩改建 5,现有 7; 三级 新扩改建 14, 现有 17 。

3.苯乙烯的治理方法为喷淋系统+活性炭吸附即可去除,其治理效率高。

外观与性状:无色透明油状液体。

相对蒸气密度(空气=1): 3.6

饱和蒸气压(kPa): 1.33(30.8℃)

燃烧热(kJ/mol): 4376.9

临界温度(℃): 369

临界压力(MPa): 3.81

辛醇/水分配系数的对数值: 3.2

闪点(℃): 34.4

引燃温度(℃): 490

爆炸上限%(V/V): 6.1

爆炸下限%(V/V): 1.1

溶解性:不溶于水,溶于醇、醚等多数有机溶剂。

主要用途:用于制聚苯乙烯、合成橡胶、离子交换树脂等。

该物质对环境有严重危害,应特别注意对地表水、土壤、大气和饮用水的污染,对水生生物应给予特别注意。由于其挥发性强,在大气中易被光解,也可被生物降解和化学降解,即能被特异的菌丛所破坏,亦能被空气中的氧所氧化成苯甲醚、甲醛及少量苯乙醇。 [7]

危险货物编号: 33541

UN编号: 2055

包装类别: O53

包装方法:小开口钢桶;薄钢板桶或镀锡薄钢板桶(罐)外花格箱;安瓿瓶外普通木箱;螺纹口玻璃瓶、铁盖压口玻璃瓶、塑料瓶或金属桶(罐)外普通木箱;螺纹口玻璃瓶、塑料瓶或镀锡薄钢板桶(罐)外满底板花格箱、纤维板箱或胶合板箱。

运输注意事项:铁路运输时应严格按照铁道部《危险货物运输规则》中的危险货物配装表进行配装。运输时运输车辆应配备相应品种和数量的消防器材及泄漏应急处理设备。夏季***好早晚运输。运输时所用的槽(罐)车应有接地链,槽内可设孔隔板以减少震荡产生静电。严禁与氧化剂、酸类、食用化学品等混装混运。运输途中应防曝晒、雨淋,防高温。中途停留时应远离火种、热源、高温区。装运该物品的车辆排气管必须配备阻火装置,禁止使用易产生火花的机械设备和工具装卸。公路运输时要按规定路线行驶,勿在居民区和人口稠密区停留。铁路运输时要禁止溜放。严禁用木船、水泥船散装运输。

法规信息化学危险物品安全管理条例 (1987年2月17日国务院发布),化学危险物品安全管理条例实施细则(化劳发[1992] 677号),工作场所安全使用化学品规定([1996]劳部发423号)等法规,针对化学危险品的安全使用、生产、储存、运输、装卸等方面均作了相应规定;常用危险化学品的分类及标志(GB 13690-92)将该物质划为第3.3 类高闪点易燃液体。

RTECS号:WL3675000

危险品标志:Xn

风险术语:R10;R20;R36/38

安全术语:S23;S36;S26;S16;S45;S36/37;S7

***重要的用途是作为合成橡胶和塑料的单体,用来生产丁苯橡胶、聚苯乙烯、泡沫聚苯乙烯;也用于与其他单体共聚制造多种不同用途的工程塑料。如与丙烯腈、丁二烯共聚制得ABS树脂,广泛用于各种家用电器及工业上;与丙烯腈共聚制得的SAN是耐冲击、色泽光亮的树脂;与丁二烯共聚所制得的SBS是一种热塑性橡胶,广泛用作聚氯乙烯、聚丙烯的改性剂等。

苯乙烯主要用于生产苯乙烯系列树脂及丁苯橡胶,也是生产离子交换树脂及医药品的原料之一,此外,苯乙烯还可用于制药、染料、农药以及选矿等行业。

LD50:5000 mg/kg(大鼠经口)

LC50:24000mg/m3,4小时(大鼠吸入)

家兔经眼: 100mg,重度刺激。家兔经皮开放性刺激试验: 500mg,轻度刺激。